生産技術

技術の蓄積と創意工夫

タケダ工業の技術力

タケダ工業株式会社は、昭和36年の創業期よりシャフトの加工を約60年続けてまいりました。”自動車”・”建機”・”産業機械”・”鉄道”業界のお客様と取引を重ねるたびに、段々と技術力を身に着けてまいりました。この技術力の付加は、お客様からの要望に応えるべく、設備・技術・人のパワーアップを繰り返し行ってきて結果と言えます。

生産技術

TECHNOLOGY

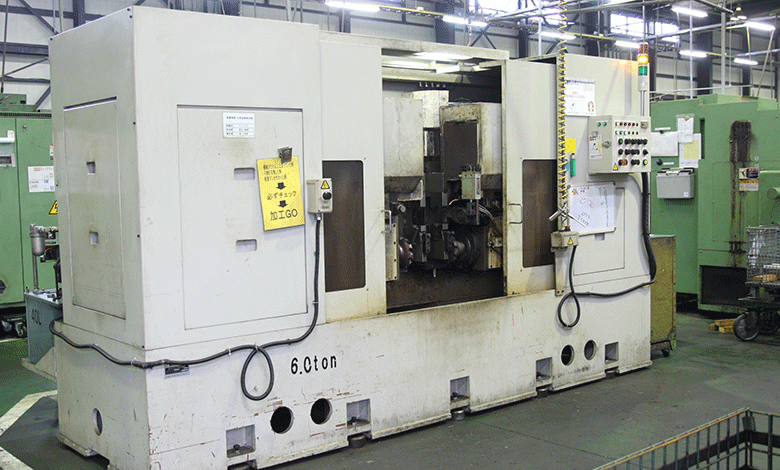

センタリングマシンによる

高い同芯度を誇る長尺・大径シャフト

NC旋盤などを⽤いて、シャフトの加⼯を⾏う際に、その前⼯程としてセンタリングマシンを活⽤します。素材に対して両端面削りとセンター穴をあけるだけですが、この加工があるとないのとでは、シャフトの仕上がりに大きな差が発生します。

20台を超えるNC旋盤設備を保有

⼤径シャフトをはじめとする各種シャフトの加⼯に⽋かせないのが旋盤加⼯です。この加⼯は必ず必要で、⽣産能⼒の⾼さは旋盤設備をいかに保有しているかということも指標となります。⽐較的数の多い数⼗本から数百本の中ロットの⽣産を⾏うことが多いです。

自由自在なマシニング加工

長尺・大径シャフトのマシニング加工では横軸の加工を主に行います。そのためNC割出しインデックス装置が全ての機械に搭載されています。自在に角度を割り出し、円周上を1/1000度単位で加工することが出来ます。

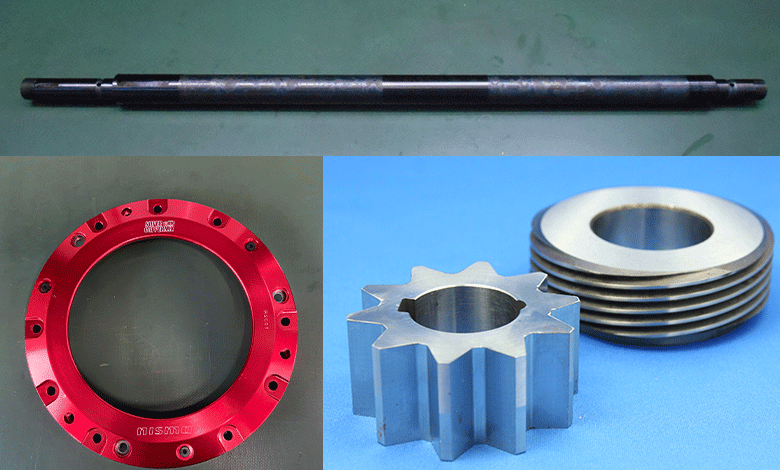

歯切り加工の対応について

ギア形状のシャフトの加工を行うことが頻繁にございます。ギア形状の加工は難度が高いです。ホブ盤・スロッター・ギアシェーバーなどギア形状を加工する上で必要な様々な設備がございます。主にインボリュートスプラインや平歯車などを加工します。

超高精度なNC研削技術

長尺・大径シャフトの研削加工では、両センターを基準にした円筒研削加工を行います。当社の研削加工機は、アンギュラ型の円筒研削盤で外径、端面とも同時に研削でき、そのため同軸度、直角度、真円度は勿論のこと、全ての設備に自動定寸装置、端面自動位置決め装置も搭載され、非常に高精度な研削加工を可能にしています。

表面処理にも対応

産業用シャフトでは、強度、耐摩耗、腐食性などに対応するため熱処理(調質、浸炭焼入れ、高周波焼き入れなど)や硬質クロムメッキ、黒染め処理などの表面処理にも柔軟に対応しています。全てアウトソースでの対応になりますが、10数社との強固な関係を結びQCD全てを高い水準で管理しています。

補助設備について

長尺・大径シャフトの加工では、重量物の取り扱いが必須となってきます。そのため材料の運搬、着脱を無理なく行うための装置が工場内に搭載されています。特に20~100KG級の重量物に対しては、ホイストやジブクレーン、バランサーなどの装置が作業負担を軽減してくれます。

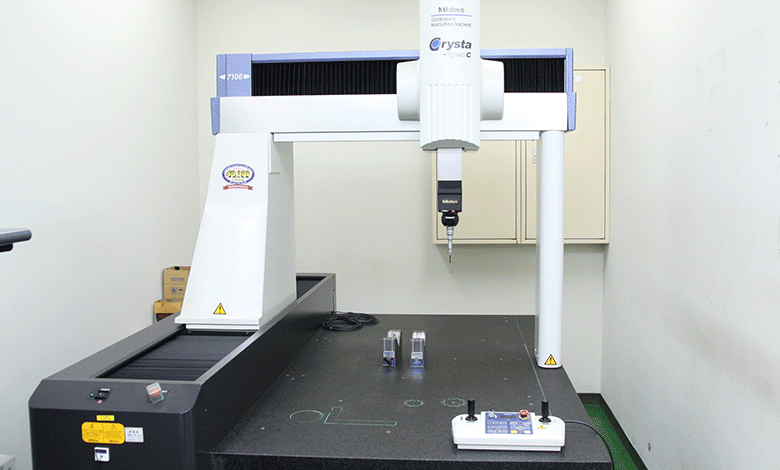

管理された恒温室

検査設備について

検査設備として⾼精度な三次元測定機、真円度測定機、粗さ測定機、形状測定機を保有しています。

十分な温度管理をしている恒温室の中で、このような検査設備を保有することで⾼精度な⻑尺シャフト・⼤径シャフトをお客様に提供しています。